Durch und durch nachhaltig: Lasermarkierungen

Dauerhafte Lasermarkierungen in Form von Seriennummern oder Barcodes auf Kunststoffteilen und -produkten erleichtern die Wiederverwendung sowie das Recycling und tragen zum Aufbau einer Kreislaufwirtschaft bei.

02.08.2022

Eine Welt ohne Kunststoffe (oder synthetische organische Polymere) ist heute unvorstellbar. Kunststoffe sind in unzähligen Produkten unseres Alltags enthalten – in Kraftfahrzeugkomponenten, in Lebensmittelverpackungen, in Produkten des medizinischen Bedarfs, in Sicherheitsausrüstung für den Sport sowie in Computern und Mobiltelefonen.

Die großtechnische Herstellung und Verwendung von Kunststoffen begann in den 1950er-Jahren. Seitdem wurden weltweit schätzungsweise 8,3 Milliarden Tonnen Kunststoffe produziert. Da keiner der gängigen Kunststoffe biologisch abbaubar ist, überdauern sie mitunter jahrzehntelang in unserer Umwelt. 2015 wurden etwa neun Prozent der Kunststoffabfälle recycelt und zwölf Prozent verbrannt – der Rest gelangte auf Mülldeponien oder in der Umwelt. Setzt sich dieser Trend fort, dann häufen sich bis 2050 etwa zwölf Milliarden Tonnen Kunststoffabfälle auf Mülldeponien oder in der Umwelt an.

Wir müssen Wege finden, mit diesen menschengemachten Materialien nachhaltiger umzugehen.

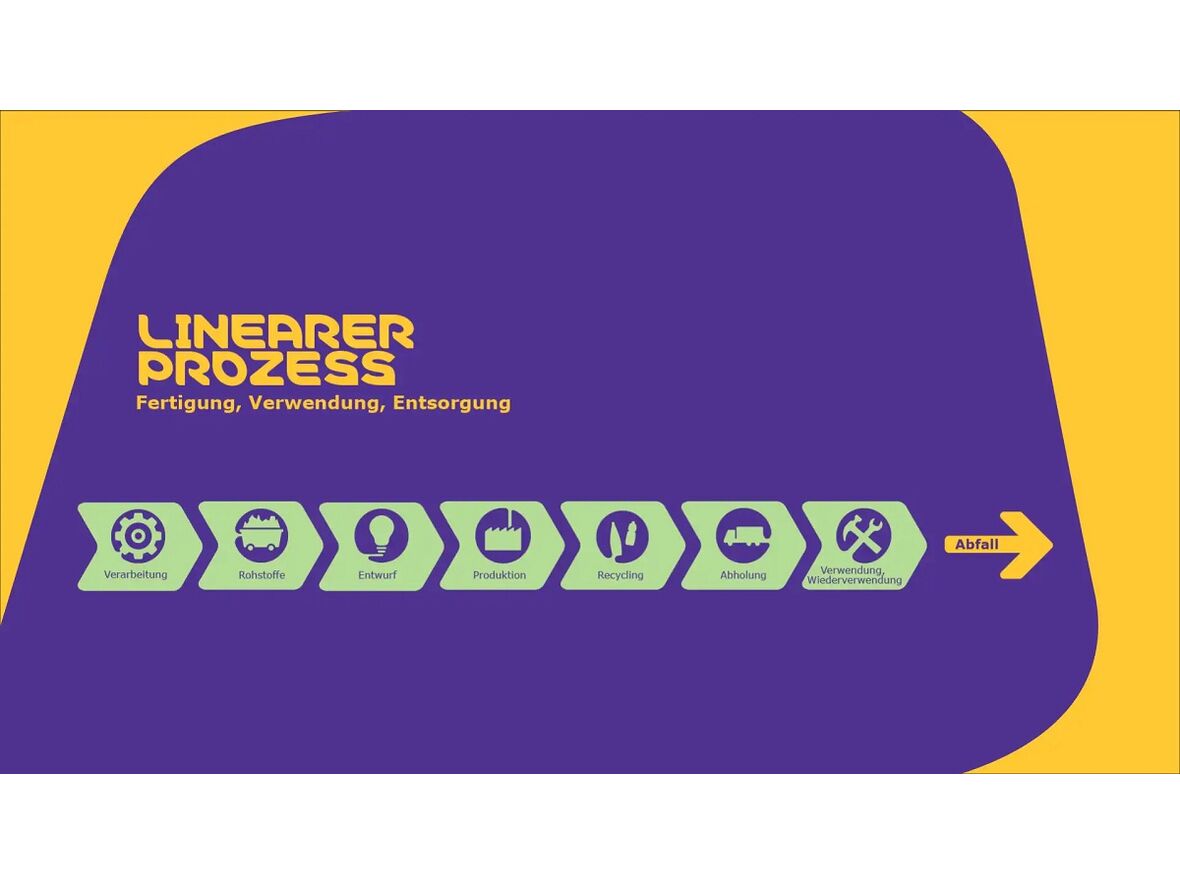

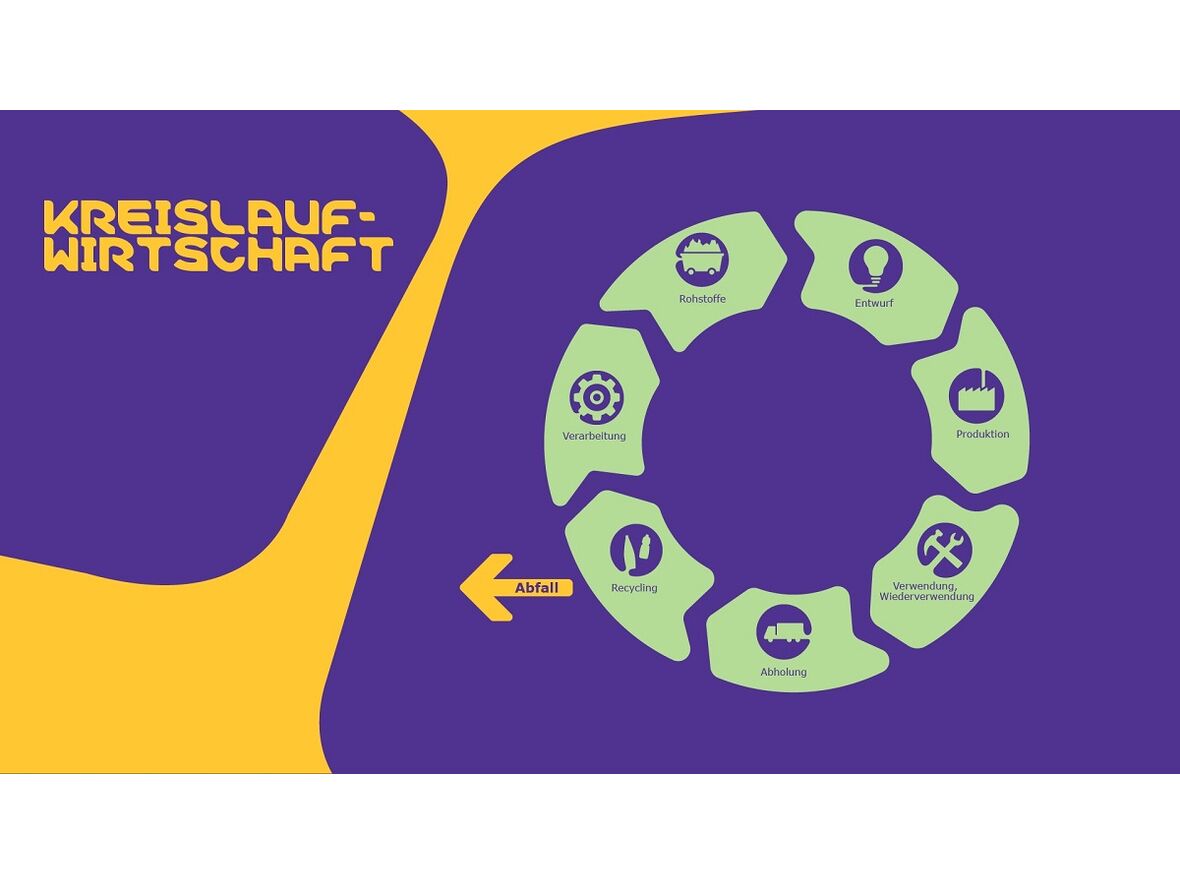

„Wir müssen auf eine Kreislaufwirtschaft umstellen, in der Kunststoffprodukte länger in Gebrauch sind – und in der die Materialien in neuen Produkten wiederverwendet werden“, erläutert Silvia Rosenberger, Expertin für technisches Marketing bei Merck.

Die Produktidentifikation ist eine wichtige Voraussetzung für die Kreislaufwirtschaft, da dadurch jeder – beispielsweise in Fahrzeugkomponenten, Medizinprodukten oder Lebensmittelverpackungen – verwendete Kunststoff über die gesamte Lebensdauer hinweg verfolgt werden kann.

„Stellen Sie sich eine Welt vor, in der wirklich alles wiederverwendet werden kann“, träumt Ulrich Quittmann aus unserem Labor für Anwendungstechnik. „Beim Wiederverwenden oder Recyceln muss man zunächst einmal wissen, um welche Materialien es sich genau handelt. Hier kommt die eindeutige Produktkennzeichnung ins Spiel.“

Im Fokus: Laser

Im Jahr 1960 gelang es dem Physiker Theodore Maiman, eine neue Art künstliches Licht zu erzeugen. Er brachte in der ersten praktischen Anwendung der sogenannten „stimulierten Emission“ die Atome in seinem neuen Gerät dazu, Licht koordiniert abzustrahlen. Maiman hatte den ersten funktionierenden Laser gebaut. Laser steht für „Light Amplification by Stimulated Emission of Radiation“ (Lichtverstärkung durch stimulierte Strahlungsemission).

Ein Laser besteht aus einer Röhre, in der Licht wiederholt gebündelt wird, bis ein schmaler Strahl mit hoher Intensität entsteht. Ein Laser erzeugt monochromatisches Licht, das heißt Licht mit einer einheitlichen Wellenlänge. Dies ist häufig hellrot oder hellgrün. Wird Licht im IR- oder UV-Bereich erzeugt, ist es jedoch unsichtbar. Wichtig ist, dass die Ausrichtung und die Frequenz der Lichtwellen exakt übereinstimmen und dass letztere eine große Kohärenzlänge aufweisen.

Dank dieser Eigenschaften erzeugen Laser präzise, leistungsstarke und extrem nützliche Strahlbündel. Die freigesetzte Energie wird in Wellenlängen oder Nanometern gemessen: je größer die Wellenlänge, desto stärker der Laserstrahl.

Laser sind aus vielen Bereichen unseres Lebens nicht mehr wegzudenken, da es unzählige Anwendungsmöglichkeiten gibt – beispielsweise in optischen Laufwerken, Druckern, Barcode-Scannern, in der Laserchirurgie, beim Schneiden und Schweißen und sogar bei der Übertragung von Hochgeschwindigkeitssignalen über Glasfaserkabel.

Weniger bekannt ist vielleicht die Markierung von Kunststoffteilen und -produkten zu Identifikationszwecken.

Licht, das bleibt

Vereinfacht ausgedrückt, wird bei der Lasermarkierung mithilfe von gebündeltem Licht eine dauerhafte Markierung auf der Oberfläche eines Materials erzeugt. Das Lichtbündel verändert, wenn es auf das Material trifft, dessen Eigenschaften und Erscheinungsbild. Dadurch entstehen präzise, hochwertige Markierungen, die sich leicht lesen oder scannen lassen.

„Das Material selbst bildet die Markierung“, so Rosenberger. „Es erfolgt weder ein Ab- noch ein Auftrag. Die Markierung kann daher nicht abfallen oder verwischen.“

Obwohl praktisch jedes Material mit einem Laser markiert werden kann, ist bei Kunststoffen ein Zusatz erforderlich.

„Bereits kleine Mengen eines laserempfindlichen Pigments im Kunststoff reichen aus, damit dieser unter Lasereinwirkung seine Farbe ändert“, erläutert Quittmann. „So können Kunststoffe mit einem komplett kontaktfreien Verfahren direkt beschriftet werden.“

Die Pulverpigmente und Pigmentgranulate der Iriotec 8000-Produktreihe von Merck bieten zwei Lösungen für die schnelle und dauerhafte Lasermarkierung.

„Unsere Pulverpigmente wandeln Laserlicht in Wärme um und verändern das Polymer selbst. Das Laserlicht erhitzt die Polymerketten im Kunststoff stark, wodurch der dem Laser ausgesetzte Kohlenstoff eine dunkle Markierung bildet“, erläutert Quittmann weiter. „Beim Aufschäumen oxidiert der Kohlenstoff im Kunststoff und es entstehen winzige Blasen, die eine extrem dünne Schaumschicht bilden. Das Material verfärbt sich hell.“

„Die Pigmentgranulate ändern im Gegensatz dazu selbst die Farbe, wodurch sich die Markierung von der Polymermatrix abhebt. Alle Pigmentgranulate enthalten ein Absorptionsmittel und einen Farbbildner. Das Absorptionsmittel nimmt das Licht auf und stimuliert den Farbbildner, wodurch eine präzise dunkle Markierung entsteht“, fügt er hinzu.

Im Gegensatz zu anderen Markierungsverfahren – wie Tintenstrahldruck oder Aufbringen von Klebeetiketten – sind bei der Lasermarkierung keine Verbrauchsmaterialien wie lösungsmittelbasierte Tinten oder Klebstoffe erforderlich. Hersteller profitieren zusätzlich von geringeren Ausfallzeiten in der Produktion.

„Da das Material mit Licht bearbeitet wird, entfällt die Rüstzeit“, so Rosenberger. „Nach Einschalten des Lasers können sofort verkaufsfertige Produkte hergestellt werden.“

Dauerhafte Kennzeichnung

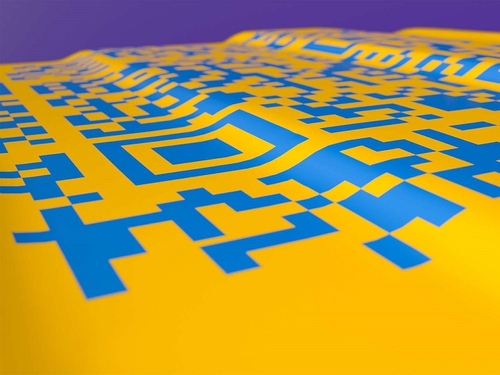

Lasermarkierungssysteme eignen sich ideal für die Kennzeichnung von Kunststoffteilen oder -produkten, zum Beispiel lassen sich Serien- oder Teilenummern, DataMatrix-Codes, UDI (Unique Device Identification)- oder QR (Quick Response)-Codes einfach aufbringen.

„UDI-Codes kommen zum Beispiel in der Medizintechnik zum Einsatz, um Rückverfolgbarkeit und Patientensicherheit zu gewährleisten“, so Rosenberger. „Auch der QR-Code wird immer häufiger verwendet. Er kann wie ein digitaler Produktpass eingesetzt werden, der zu einer Website, einer Datenbank oder einer Anwendung mit wichtigen Informationen zum jeweiligen Artikel führt.“

Die Technologie wird häufig dort eingesetzt, wo Beständigkeit und Dauerhaftigkeit wichtig sind. Beispielsweise kommen bei der Viehzucht häufig lasermarkierte Ohrmarken aus Kunststoff zum Einsatz.

„In vielen Ländern müssen Nutztiere per Gesetz Ohrmarken erhalten, um die strengen Bestimmungen in Bezug auf Identifizierung und Rückverfolgbarkeit zu erfüllen“, so Quittmann. „Diese Ohrmarken müssen selbstverständlich besonders witterungsbeständig und abriebfest sein. Darüber hinaus muss das Material flexibel sein, damit das Ohr des Tieres nicht verletzt wird.“

Häufig werden auch Codes oder technische Informationen mithilfe von Lasermarkierung auf Kunststoffteile für Elektronikgeräte oder Fahrzeuge, Kabel und Drähte angebracht.

„Wir haben auch viele Kunden aus der Lebensmittel- und Getränkebranche“, erläutert Quittmann. „Diese nutzen die Technologie für die saubere Markierung von Haltbarkeitsdaten und Chargennummern auf Lebensmittelverpackungen – und sogar dafür, Flaschenverschlüsse von Softdrinks mit Spielcodes zu versehen.“

Die Technologie ist extrem flexibel, selbst kleine Teile oder die Innenseiten von – sonst nur schwer erreichbaren – gekrümmten Oberflächen können gekennzeichnet werden.

„Mit einem Laser lassen zum Beispiel transparente Produkte kontrastreich markieren. Denken Sie an die Skalen auf Messbechern und anderen pharmazeutischen und medizinischen Instrumenten“, so Rosenberger.

Beamen wir uns in die Zukunft

Ob Ohrmarken für Tiere, Lebensmittelverpackungen, Elektronikkomponenten oder Kabel – Merck arbeitet bei der Lasermarkierung eng mit seinen Kunden zusammen, um die richtige Lösung für das beste Ergebnis zu finden.

„Wir unterstützen unsere Kunden auf der ganzen Welt bei der Lasermarkierung“, so Quittmann. „Wir testen Proben, die uns Kunden schicken und wir besuchen Kunden an ihren Standorten, um sie bei der Entwicklung ihrer Programme zu unterstützen.“

Viele Hersteller sehen sich verstärkt verantwortlich für die Kunststoffe in ihren Produkten. Eine bessere Identifikation ist entscheidend, um die Nachhaltigkeit dieser langlebigen Materialien zu verbessern.

„Wir wünschen uns, dass immer mehr Kunststoffteile und -produkte lasermarkiert werden, damit sie leicht identifiziert werden können“, so Rosenberger. „Denn wir gestalten unsere Welt viel nachhaltiger, wenn wir Kunststoffe länger verwenden und auch nach vielen Jahren noch recyceln können. Ich bin überzeugt, dass das die Zukunft ist.“