Forschung für die agile E-Motoren-Produktion

Elektrische Traktionsmotoren sind unerlässlich für hybride und vollelektrische Antriebsstränge und müssen in höchster Qualität und Leistungsdichte produziert werden – bei gleichzeitig geringen Kosten. Wie das künftig erfolgreich gelingen kann, erforschen Wissenschaftlerinnen und Wissenschaftler des KIT gemeinsam mit dem Unternehmen Schaeffler und weiteren Industriepartnern.

03.01.2022

Elektromobilität gewinnt zwar immer mehr an Bedeutung, für Automobilhersteller herrschen aber weiter unsichere Rahmenbedingungen: Welche Stückzahlen sind zu erwarten? Welche Technologien eignen sich? Um dies zu lösen, befassen sich im Forschungsvorhaben AgiloDrive2 Wissenschaftlerinnen und Wissenschaftler des KIT, das Unternehmen Schaeffler sowie 16 weitere Industriepartner mit der Frage, wie Elektromotoren künftig flexibel, aber dennoch wirtschaftlich gefertigt werden können. „Hierdurch wird die internationale Wettbewerbsfähigkeit der deutschen Automobilindustrie nachhaltig gestärkt, um die Elektromobilität nicht nur technisch, sondern auch wirtschaftlich in die Energie- und Mobilitätswende zu integrieren,“ sagt Professor Thomas Hirth, Vizepräsident des KIT für Innovation und Internationales.

Grundlage: Digitale Zwillinge und modulare Baukästen

AgiloDrive, die Pilotphase des Forschungsvorhabens, die vom Ministerium für Wirtschaft, Arbeit und Tourismus Baden-Württemberg mit rund einer Million Euro für 1,5 Jahre gefördert wurde, schuf die Grundlagen: Das Projektteam, bestehend aus dem wbk Institut für Produktionstechnik, dem Elektrotechnischen Institut (ETI) und dem IPEK Institut für Produktentwicklung des KIT sowie Industriepartnern, setzte digitale Zwillinge ein, also computergestützte Simulationen, die das Produktionssystem sehr realitätsnah und detailliert widerspiegeln. Es erarbeitete modulare Baukastenstrukturen und baute zwei Demonstratoren auf, mit denen ein Funktionsnachweis für die Implementierung eines neuartigen, agilen Produktionssystems erbracht werden konnte.

Agiles Produktionssystem für elektrische Traktionsmotoren

Im Projekt AgiloDrive2, das in den kommenden drei Jahren bei einem Projektvolumen von 33,7 Millionen Euro mit insgesamt 16,4 Millionen Euro vom Bundesministerium für Wirtschaft und Energie gefördert wird, arbeiten die drei Institute des KIT gemeinsam mit 17 Industrieunternehmen daran, zukunftsrobuste Baukastenstrukturen, effiziente Auslegungsmethoden sowie datenbasierte Technologien und digitale Prozessketten zu entwickeln. Diese sollen es gestatten, ein agiles Produktionssystem für elektrische Traktionsmotoren als reale Versuchsumgebung zu implementieren. „Unsere agilen Lösungsansätze ermöglichen es, Produktionssysteme in bedarfsgerechten Betriebspunkten zu betreiben und darüber hinaus kostensenkende Skaleneffekte durch eine datenbasierte Prozessanpassung über verschiedene Produktbaureihen und Technologien hinweg zu nutzen“, erklärt Professor Jürgen Fleischer, Leiter des wbk Instituts für Produktionstechnik am KIT und wissenschaftlicher Projektleiter bei AgiloDrive2.

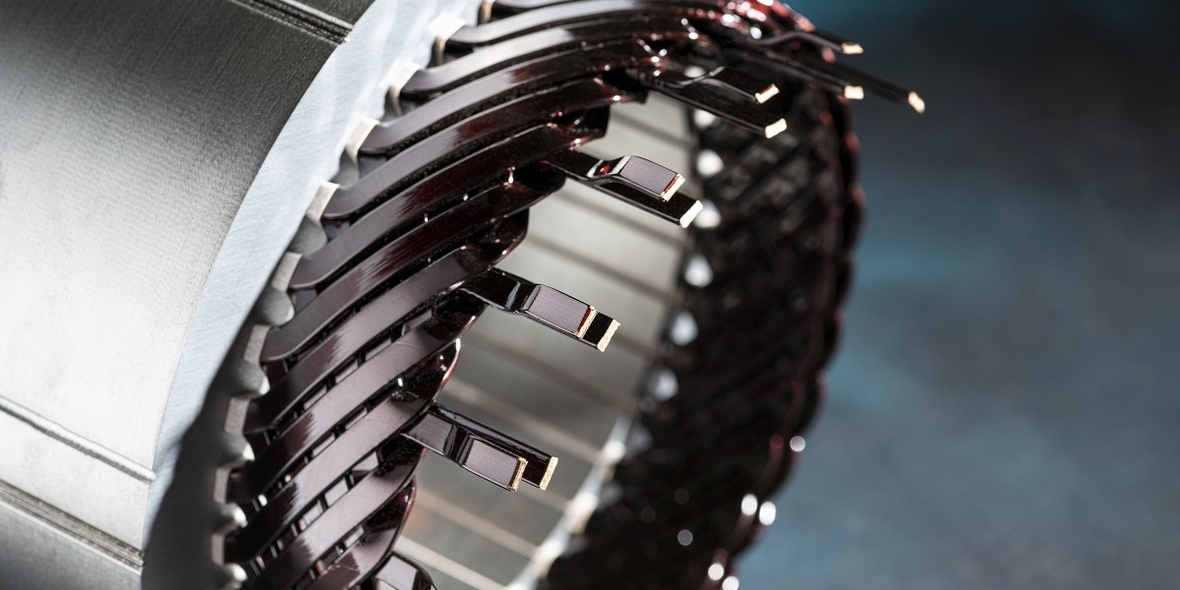

Ein Team des IPEK wird unter der Leitung von Professor Albert Albers einen modularen Baukasten für die Entwicklung von E-Motoren erforschen und eine Methodik zur Auswirkungs- und Risikoanalyse in frühen Phasen der Produktentstehung erarbeiten. Am ETI werden die Wissenschaftlerinnen und Wissenschaftler unter der Leitung von Professor Martin Doppelbauer digitale Prozessketten für die effiziente Auslegung elektrischer Maschinen erarbeiten. Das Team des wbk wird gemeinsam mit seinen industriellen Partnern einen Produktionsbaukasten für E-Motoren entwickeln sowie Prozesse analysieren und optimieren, die nötig sind, um elektrische Traktionsmotoren flexibel, aber dennoch wirtschaftlich herzustellen. Die betrachteten Prozesse und Technologien umfassen dabei klassische Handhabungs- und Fügetechnologien, zum Beispiel im Kontext der Magnetmontage, aber auch hochkomplexe Sonderprozesse wie die Formgebung sowie das Einbringen und Twisten von U-förmigen Hairpin-Steckspulen aus Kupferflachdraht. Zudem werden Methoden zur datenbasierten Steigerung der Effizienz in der Produktion sowie die flexible Demontage von Elektromotoren erforscht – basierend auf dem Lösungsansatz der Wertstromkinematik.

Die Zusammenarbeit zwischen Wissenschaft und Industrie soll sich sowohl kurz- als auch langfristig für alle Projektpartner auszahlen: Schaeffler plant, die Erkenntnisse nach dem Projektende in kurzer Zeit in die E-Motoren-Fertigung an den Standort Bühl zu überführen. Mit der neuen Karlsruher Forschungsfabrik am Campus Ost des KIT und dem Schaeffler Hub for Advanced Research (SHARE) existiert bereits eine Infrastruktur für Forschungsarbeiten zur nachhaltigen Mobilität.

Beteiligte Partner

An AgiloDrive2 sind neben dem KIT und Schaeffler die e-mobil BW GmbH sowie folgende Industriepartner beteiligt: 4D GmbH, Braun Sondermaschinen GmbH, Carl Zeiss Industrielle Messtechnik GmbH, FormiKa GmbH, Gehring Technologies GmbH + Co. KG, Koob Testsystems GmbH, KUKA AG, LTB Bachofer GmbH, Magnet-Physik Dr. Steingroever GmbH, pro-beam systems GmbH, SCHUNK GmbH & Co. KG, Siemens AG, STAHL GmbH & Co. KG, TRUMPF Laser GmbH und WAFIOS AG.

Weitere Informationen: