Was alles in einem Auto steckt – und wo man sparen kann

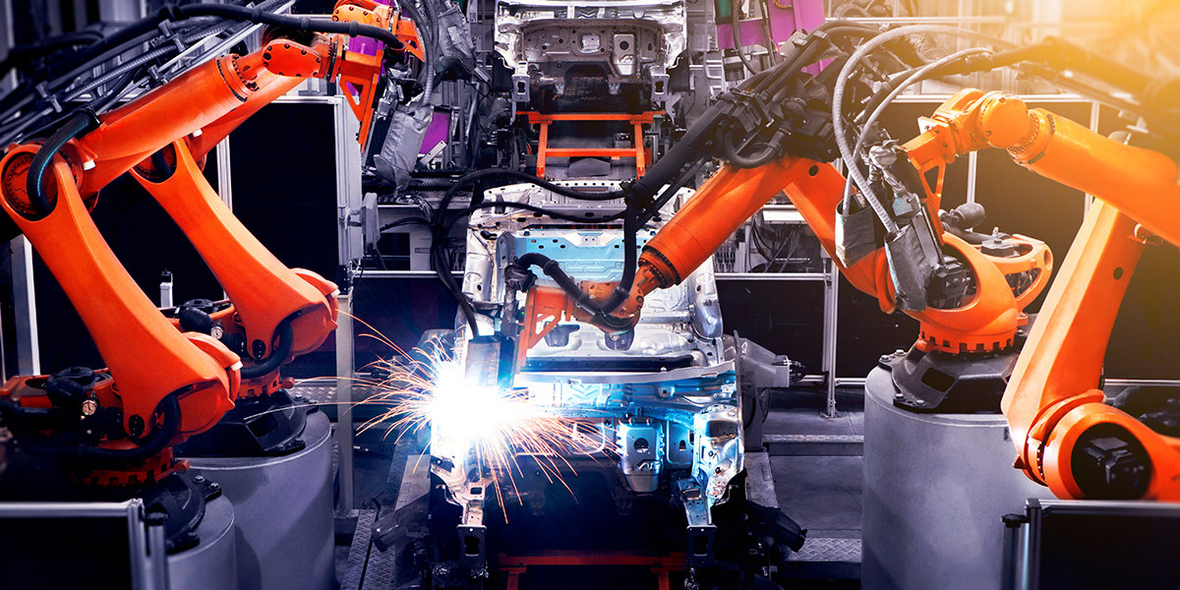

Bei der Automobilherstellung kommen natürliche Ressourcen wie Eisen, Titan, Kupfer, Lithium, Kautschuk sowie große Mengen an Wasser und Energie zum Einsatz. Ökodesign und Recycling gelten als Alternativen zur Verringerung des ökologischen Fußabdrucks.

02.06.2025

Auch wenn es auf den ersten Blick nicht auffällt: Hinter jedem Auto steckt eine enorme Vielfalt an Rohstoffen aus der Natur, deren Gewinnung und Verarbeitung erhebliche Umweltauswirkungen haben.

Die Automobilindustrie gilt heute als eine der ressourcenintensivsten Branchen. „In den über 30.000 Einzelteilen eines Autos kommen Materialien wie Stahl, Aluminium, Kunststoff, Kautschuk, Glas, Leder und Verbundstoffe wie Glas- und Kohlefaser zum Einsatz“, zählt Antonio Mozas, Direktor des spanischen Verbands für Automobilfachleute (ASEPA), auf.

Die meisten dieser Materialien „sind in der Natur knapp oder ihre Gewinnung und Verarbeitung erfordert große Mengen anderer Ressourcen wie Energie oder Wasser“, warnt Abel Ortego Bielsa, Leiter des Bereichs Technik und Projekte desselben Verbands.

Woraus besteht ein Auto?

Der Hauptbestandteil von Fahrzeugen ist Stahl – eine Legierung aus Eisen und Kohlenstoff. Aufgrund seiner hohen Festigkeit und Langlebigkeit wird er größtenteils für das Chassis und die Karosserie verwendet.

An zweiter Stelle steht Aluminium – ein formbarer, korrosionsbeständiger Werkstoff, der in Motorenteilen, Rädern und Karosserieteilen verbaut ist. Da Aluminium leicht ist, trägt es zur Gewichtsreduktion bei. Seine Herstellung ist allerdings energieintensiv: Laut dem spanischen Aluminiumverband werden rund 14 Megawattstunden zur Produktion einer Tonne Aluminium benötigt – das entspricht dem Stromverbrauch eines Haushalts über drei Jahre. Recyclingaluminium hingegen benötigt weniger als zehn Prozent dieser Energiemenge.

Kunststoff ist in Fahrzeugen zunehmend präsent – sowohl im Innenraum (Armaturenbrett, Türverkleidungen) als auch außen (Stoßfänger, Scheinwerfergehäuse). Auch wenn er synthetisch ist, wird er aus Polymeren auf Erdölbasis hergestellt – einem nicht erneuerbaren Rohstoff. Und anders als Aluminium lässt sich Kunststoff nicht unbegrenzt recyceln.

Glas, das überwiegend aus Siliziumdioxid (Sand) besteht, ist ein weiteres zentrales Bauteil. Es wird vorrangig für Windschutzscheiben und Fenster eingesetzt und durch verschiedene Verfahren sicherer und widerstandsfähiger gemacht. Verbundglas etwa (für Windschutzscheiben) besteht aus zwei Glasschichten mit einer dazwischenliegenden Kunststofffolie, die bei Bruch zusammenhält. Einscheibensicherheitsglas (Seiten- und Heckscheiben) wird thermisch behandelt und zerfällt bei Bruch in kleine, ungefährliche Stücke.

Kautschuk komplettiert die Liste der Grundmaterialien für Autos. Dieser elastische, robuste Werkstoff stammt sowohl aus natürlichen Quellen (Latex des Kautschukbaums) als auch aus synthetischer Herstellung (Erdölderivate). Hauptsächlich wird er für Reifen eingesetzt, aber auch für Dichtungen und Verbindungsteile, um Geräusche und Vibrationen zu dämpfen. Da der Kautschukbaum in geschützten tropischen Regenwäldern wie dem Amazonas wächst, sucht die Industrie nach nachhaltigen Alternativen – etwa den Guayule-Strauch, der in Wüstenregionen wie Arizona und Lateinamerika experimentell angebaut wird.

Verbundmaterialien für mehr Effizienz

Die ersten Fahrzeuge bestanden fast ausschließlich aus Eisen und Stahl. Diese wurden später durch leichtere Werkstoffe wie Aluminium und Kunststoff ersetzt. Heute setzen Hersteller zunehmend auf Verbundstoffe wie Glas- und Kohlefaser, um Gewicht zu reduzieren, den Treibstoffverbrauch zu senken und Korrosionsbeständigkeit zu erhöhen.

Verbundmaterialien bestehen aus zwei oder mehr Komponenten, die in Kombination bessere Eigenschaften besitzen als die Einzelstoffe. Kohlefaser etwa besteht aus verwobenen Carbonfasern, die mit Kunstharz verbunden werden – ideal für leichte, stabile Karosserieteile, insbesondere bei Sportwagen. Glasfaser wird in Harzfäden mit Lufteinschlüssen verwoben, was hohe Zug- und Hitzefestigkeit verleiht. Sie wird zunehmend als Ersatz für Stahl eingesetzt.

Auch beim Innenraumdesign tut sich etwas: Tierisches Leder wird zunehmend durch nachhaltige Alternativen ersetzt – für vegane und tierfreundliche Konsumenten. Dazu zählen „Ökoleder“ (aus recyceltem Kunststoff) und „Biokunstleder“ (aus Resten textiler Nutzpflanzen wie Baumwolle oder Weinreben).

Edelmetalle, Seltene Erden und Wasser

Neben Sicherheit und Komfort müssen Hersteller zunehmend Umweltauflagen erfüllen – insbesondere zur Reduzierung von CO2 und anderen Emissionen. Das führt zum Einsatz neuer Materialien: Platin, Palladium und Rhodium kommen in Abgasnachbehandlungssystemen zum Einsatz; Neodym, Dysprosium und Samarium – sogenannte Seltene Erden – werden für Elektromotoren und Hybridbatterien benötigt.

Diese „Seltenen Erden“ sind 17 chemische Elemente mit besonderen Eigenschaften für elektronische Anwendungen. Trotz ihres Namens sind sie geologisch nicht selten, ihre Gewinnung und Reinigung ist jedoch aufwändig – sie gelten daher als strategisch wichtig.

Zur Herstellung elektronischer Komponenten für Elektroautos braucht es außerdem: Lithium, Kupfer, Kobalt, Mangan, Silber und Tantal.

Nicht zu vergessen ist der enorme Wasserverbrauch in der Produktion: „Etwa 150.000 Liter Wasser werden pro Fahrzeug benötigt – für die Kühlung bei der Metallbearbeitung, das Heizen und Kühlen von Industrieanlagen sowie als Lösungsmittel für Lackierungen und Oberflächenbehandlungen“, erklärt Alfredo Pereyra, Industriedesigner und Dozent für Automobildesign an der Universität Buenos Aires.

Ökodesign und Recycling als Lösungsansätze

Um den ökologischen Fußabdruck der Materialgewinnung zu senken, setzt die Automobilindustrie auf Rückgewinnung und Recycling. Diese konzentrieren sich allerdings auf Hauptmaterialien wie Kunststoffe sowie Stahl- und Aluminiumlegierungen. Edelmetalle wie Gold und Silber in Elektronikbauteilen oder Tantal in Kondensatoren landen häufig zusammen mit anderen Stoffen auf Deponien.

Zunehmend planen Hersteller ihre Produkte so, dass der Materialeinsatz optimiert und recycelte Stoffe genutzt werden. So hat etwa Nissan mit seinen Zulieferern den Aluminiumanteil gegenüber Stahl von neun Prozent auf 37 Prozent erhöht. „Das reduzierte das Gewicht um 28 Prozent und den Energieverbrauch um 35 Prozent“, sagt Chris Reed, Vizepräsident für Forschung und Entwicklung bei Nissan Americas.

Nissan setzt auch auf Biokraftstoffe wie Ethanol und erneuerbare Energien in der Produktion: Schon 2011 nutzte das Werk in Aguascalientes (Mexiko) Biogas aus kommunalem Abfall, seit 2012 ergänzt um Windenergie.

Mercedes-Benz betreibt in seinem argentinischen Werk in Virrey del Pino (Buenos Aires) seit 2017 ein „Remanufacturing“-Programm: Dabei werden gebrauchte Originalteile wiederaufbereitet – mit Rückgewinnungsraten von bis zu 65 Prozent bei Getrieben und 55 Prozent bei Motorenteilen.

Herausforderungen und Chancen

Die Automobilindustrie steht heute vor vielen Herausforderungen im Umgang mit Materialien. Im Zentrum steht die Nachhaltigkeit – und der wachsende Druck von Regierungen und Verbrauchern, Umweltbelastungen durch Rohstoffgewinnung zu verringern.

Weitere Herausforderungen sind die Verfügbarkeit und der Weltmarktpreis strategischer Rohstoffe.

Die technologische Entwicklung hat die Effizienz und den Kraftstoffverbrauch von Fahrzeugen zwar deutlich verbessert – aber gleichzeitig auch den Einsatz natürlicher Ressourcen erhöht. Damit steht die Branche an einem Scheideweg.

Künftig wird der Fahrzeugbau stärker auf Verbundwerkstoffe und recycelte Materialien setzen müssen. Innovationen auf diesem Gebiet sind laut Experten der Schlüssel zur Entwicklung nachhaltigerer Fahrzeuge.

| Material | Verwendung im Auto | Rohstoffquelle | Nachhaltigkeitsaspekte |

|---|---|---|---|

| Stahl | Chassis, Karosserie | Eisen (Erz), Kohlenstoff | langlebig, gut recycelbar |

| Aluminium | Motorenteile, Räder, Karosserie | Bauxit | leicht, sehr energieintensiv in der Herstellung |

| Kunststoff | Innenraum, Stoßfänger, Scheinwerfer | Erdöl | schlecht recycelbar, Ersatz durch Biokunststoffe |

| Glas | Fenster, Windschutzscheibe | Sand (Siliziumdioxid) | langlebig, Sicherheitsglas mit Folienverbund |

| Kautschuk | Reifen, Dichtungen, Verbindungsteile | Naturkautschuk (Latex), Synthese | Ersatz durch Guayule-Pflanze denkbar |

| Leder | Sitze, Innenraum | Tierhaut | Alternativen: Öko- und Biokunstleder |

| Verbundstoffe | Karosserie, Innenverkleidung | Glas- und Kohlefasern mit Harz | sehr leicht, schwer zu recyceln |

| Seltene Erden | E-Motoren, Hybridbatterien | Neodym, Dysprosium, Samarium | hohe Umweltkosten, strategisch wichtig |

| Edelmetalle | Katalysator (Platin, Palladium, Rhodium), Elektronik (Gold) | Bergbau | schwer rückgewinnbar, landen oft auf Deponien |

| Sonstige Metalle | Batteriekomponenten (Lithium, Kobalt, Kupfer, Mangan, Tantal) | Bergbau | häufig aus Konfliktregionen, hoher Wasserverbrauch |

Best Practices

Porsche: Naturfaserverstärkte Kunststoffe (NFK)

Porsche setzt im Konzeptfahrzeug Mission R gezielt naturfaserverstärkte Kunststoffe (NFK) ein, um fossile Materialien wie kohlenstofffaserverstärkte Kunststoffe (CFK) zu ersetzen. Die NFK-Bauteile bestehen aus Flachsfasern, einem nachwachsenden Rohstoff aus der Landwirtschaft, kombiniert mit biobasierten Harzen.

Diese Materialien kommen unter anderem bei Türen, Kotflügeln und der Heckstruktur zum Einsatz. Sie bieten eine vergleichbare Steifigkeit wie CFK, sind aber deutlich leichter und reduzieren den CO2-Fußabdruck um bis zu 85 Prozent bei der Herstellung.

Das Beispiel zeigt, wie nachhaltige Leichtbaulösungen in Hochleistungsfahrzeugen integriert werden können – und unterstreicht Porsches Engagement, ökologische Verantwortung mit sportlicher Innovation zu verbinden.

Audi: Fahrzeugunterboden aus Hanf

In Zusammenarbeit mit dem Fraunhofer-Institut für Holzforschung (WKI), dem Thüringischen Institut für Textil- und Kunststofftechnik (TITK), Röchling Automotive und BBP Kunststoffwerk Marbach Baier GmbH hat Audi einen innovativen Fahrzeugunterboden entwickelt. Dieser besteht zu bis zu 45 Prozent aus Naturfasern wie Flachs, Hanf und Cellulose sowie aus Post-Consumer-Rezyklaten anstelle von neuem Polypropylen. Springer Professional+4Bioökonomie+4Circular Technology+4

Die Herausforderung bestand darin, die mechanischen Anforderungen an Biege- und Crashverhalten zu erfüllen. Durch eine gezielte Kombination von Naturfasern und Rezyklaten sowie ein neu entwickeltes Furfurylierungsverfahren zur Hydrophobierung der Fasern konnte die Feuchtigkeitsaufnahme um bis zu 35 Prozent reduziert werden, ohne die Biegefestigkeit zu beeinträchtigen .Circular Technology+1Bioökonomie+1

Das Ergebnis ist ein strukturelles Leichtbauteil, das den Einsatz von glasfaserverstärkten Kunststoffen ersetzt und die CO2-Emissionen über den Produktlebenszyklus um bis zu 40 Prozent senkt. Circular Technology

BMW: Vegane Innenausstattung

BMW setzt ein starkes Zeichen für Nachhaltigkeit: Ab 2023 bietet der Konzern erstmals vollständig vegane Innenausstattungen für BMW- und MINI-Modelle an. Möglich wird dies durch die Entwicklung innovativer Materialien mit lederähnlichen Eigenschaften, die selbst anspruchsvolle Anwendungen wie Lenkräder abdecken. Diese Umstellung reduziert die CO2-Emissionen der betroffenen Innenraumkomponenten um bis zu 85 Prozent .(IOL)

Ein Vorreiter dieser Entwicklung ist der neue BMW 5er, der als erstes Modell mit einem komplett veganen Interieur ausgestattet ist. Zum Einsatz kommt das Material „Veganza“, das Sitze, Türverkleidungen und erstmals auch das Lenkrad umfasst. (WIRED)

Mit diesem Schritt reagiert BMW auf die steigende Nachfrage nach tierfreien und umweltfreundlichen Alternativen und unterstreicht sein Engagement für eine nachhaltige Mobilität. (Aktuelle Nachrichten | BILD.de)